W jaki sposób przemysł motoryzacyjny wdraża neutralność węglową, ogranicza emisję dwutlenku węgla i osiąga zrównoważony rozwój branży?

Fakt, że 25% rocznej produkcji metalu w przemyśle motoryzacyjnym nigdy nie kończy się na produktach, lecz trafia na złom w łańcuchu dostaw, co stanowi fakt, że technologia formowania metalu w przemyśle motoryzacyjnym ma ogromny potencjał w zakresie ograniczenia odpadów metalowych.Główny wpływ przemysłu metalurgicznego na środowisko wynika wyraźnie z pierwotnej produkcji metali z rud, które są wysoce zoptymalizowane.Dalsze procesy formowania metalu, które zostały dostrojone pod kątem maksymalnej wydajności, okazały się bardzo marnotrawne.Prawdopodobnie około połowa metalu produkowanego na świecie każdego roku jest niepotrzebna, a jedna czwarta produkcji metalu nigdy nie trafia do produktu, jest odcinana po wykrojeniu lub głębokim tłoczeniu.

Projektowanie lub obróbka metali o wyższej wytrzymałości

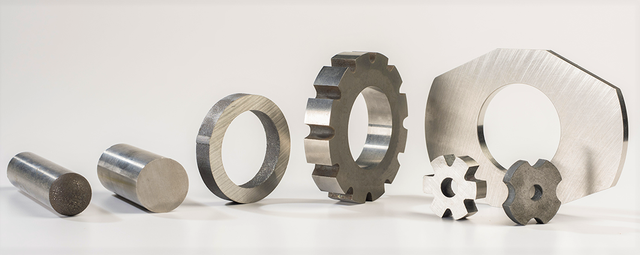

Stosowanie zaawansowanej obróbki, takiej jak serwonapędy i kontrolowane walcowanie, może zmniejszyć straty materiału i wyprodukować części o wyższej wytrzymałości, a tłoczenie na gorąco rozszerza zastosowanie metali o wysokiej wytrzymałości w częściach.Tradycyjnyformowanie blach o złożonej geometrii, zaawansowane kucie na zimno zmniejsza straty materiału poprzez formowanie trudniejszych kształtów w celu uzyskania lepszej wydajności i mniejszych wymagań dotyczących obróbki.Moduł Younga materiałów metalicznych jest zasadniczo określony przez podstawowy skład chemiczny i zasadniczo nie zmienia się zasadniczo, a innowacyjne przetwarzanie pod względem składu i aspektów termomechanicznych znacznie zwiększa wytrzymałość metalu.W przyszłości, w miarę ewolucji procesów obróbki, ulepszone konstrukcje komponentów pozwolą na zwiększenie wytrzymałości przy jednoczesnym zwiększeniu sztywności.Dla inżynierów zajmujących się obróbką metali (produkcją), aby uzyskać wysoką sztywność, wysoką wytrzymałość i tanie części. Współpraca z projektantami komponentów w celu projektowania lżejszych, mocniejszych kształtów i konstrukcji produktów, a z naukowcami zajmującymi się materiałami w celu opracowania coraz mocniejszego, ekonomicznego metalu.

Zmniejsz straty wydajności w łańcuchu dostaw blachy

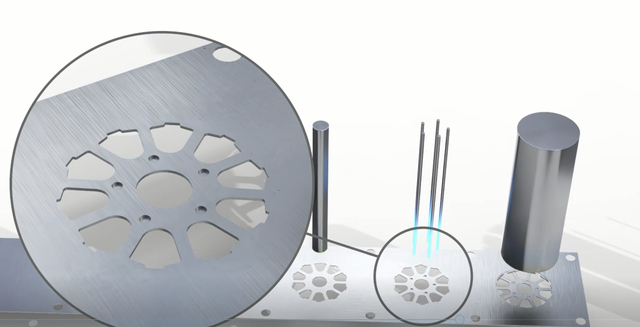

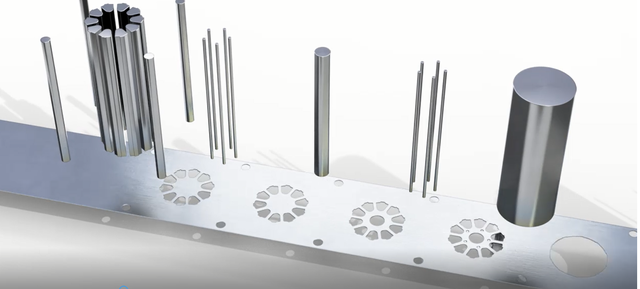

Obecnie w produkcji silników dominuje złom z wykrawania i tłoczeniaśrednio około połowa arkuszy trafia do przemysłu motoryzacyjnego, przy średniej wydajności w branży na poziomie 56% i najlepszych praktykach na poziomie około 70%.Straty materiałowe niezwiązane z obróbką można stosunkowo łatwo ograniczyć, na przykład poprzez zagnieżdżanie różnych kształtów wzdłuż zwoju, co jest już powszechną praktyką w innych gałęziach przemysłu.Straty tłoczenia związane z bezużytecznymi paskami podczas głębokiego tłoczenia mogą nie zostać całkowicie wyeliminowane i mogą zostać w przyszłości zmniejszone.Stosowanie pras podwójnego działania zastępuje się alternatywnymi metodami formowania części w kształcie siatki, możliwością wytwarzania osiowosymetrycznych części przez obrót, ta możliwość techniczna nie została w pełni zbadana i istnieje potrzeba dalszego zmniejszania liczby defektów w tłoczeniu utrata technologii oraz projektu produktu i procesu.

Unikaj nadmiernego projektowania

Produkcja silników zbudowanych ze stali i stalowych ram często powoduje nadmierne wykorzystanie stali nawet o 50%, koszty stali są niskie, a koszty pracy wysokie. Najtańszym sposobem produkcji silników jest często użycie dodatkowej stali, aby uniknąć konieczności projektowania i kosztów produkcji używać .W przypadku wielu projektów silników nie znamy obciążeń, które będą stosowane przez cały okres eksploatacji silnika, dlatego należy przyjąć niezwykle konserwatywne projekty i zaprojektować je pod kątem najwyższych możliwych obciążeń, nawet jeśli w praktyce nie ma takiej możliwości.Przyszłe kształcenie inżynierów może zapewnić więcej szkoleń na temat tolerancji i wymiarów, co pomoże ograniczyć nadużywanie, a lepsze zrozumienie cech charakterystycznych pojawiających się podczas produkcji komponentów pomoże uniknąć takiego nadużywania.

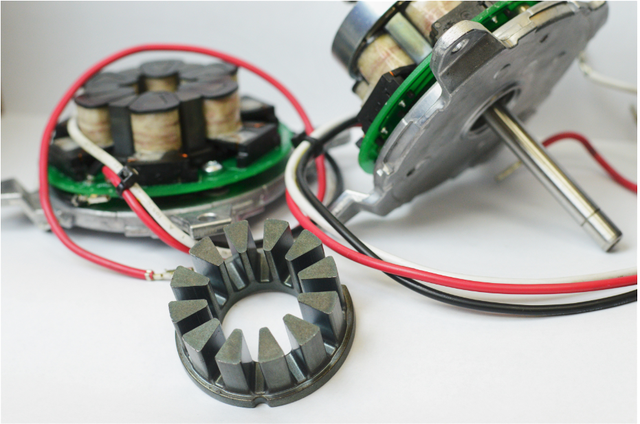

Procesy oparte na proszkach (spiekanie, prasowanie izostatyczne na gorąco lub druk 3D) są często nieefektywne pod względem zużycia energii i materiałów.Jeśli jesteś przyzwyczajony do wytwarzania całych części, procesy proszkowe w połączeniu z tradycyjnymi procesami formowania metalu w przypadku lokalnych szczegółów mogą zapewnić pewien wzrost wydajności w zakresie ogólnej efektywności energetycznej i materiałowej, a formowanie wtryskowe kompozytowych polimerów i proszków metali może poprawić wydajność.Inicjatywa polegająca na walcowaniu na gorąco niestandardowego materiału kompozytowego o miękkim magnesie (SMC), który pozwoliłby zaoszczędzić około jednej trzeciej metalu wymaganego do budowy stojana/wirnika, okazała się obiecująca pod względem technicznym, ale nie wzbudziła zainteresowania komercyjnego.Przemysł motoryzacyjny nie jest zainteresowany innowacjami, ponieważ blacha walcowana na zimno na stojan/wirnik jest już tania, a klienci nie są zainteresowani, ponieważ zauważą niewielką różnicę w kosztach i mogą nie być odpowiednie w specjalnych przypadkach.

Utrzymuj produkty dłużej w użyciu przed ich wymianą

Większość produktów jest wymieniana i wystarcza na dłużej, zanim się „zniszczą”, a dążenie do innowacji zależy od nowych modeli biznesowych, w których wszystkie metale są opracowywane i konserwowane przez firmy skupione na optymalizacji trwałości materiałów.

Lepszy recykling złomu

Tradycyjny recykling stopu zależy od kontroli składu metalu, zanieczyszczenie miedzią w recyklingu stali lub dodawanie stopów w mieszanym recyklingu odlewania i kucia może obniżyć wartość metali wytwarzanych ze złomu.Nowe sposoby identyfikacji, oddzielania i sortowania różnych strumieni złomu metalowego mogą wnieść znaczną wartość.Aluminium (i ewentualnie niektóre inne metale nieżelazne) można również poddać recyklingowi bez topienia poprzez wiązanie stałe, a czyszczenie wytłaczanych wiórów aluminiowych może mieć właściwości równoważne materiałowi pierwotnemu i recyklingowi w stanie stałym, co wydaje się skuteczne.Obecnie przetwarzanie inne niż wytłaczanie może powodować problemy z pękaniem powierzchni, ale można temu zaradzić w przyszłym rozwoju procesu.Rynek złomu obecnie rzadko rozpoznaje dokładny skład złomu, zamiast tego wycenia go według źródła, a rynek recyklingu w przyszłości mógłby być bardziej wartościowy, zapewniając oszczędności energii w procesie recyklingu i bardziej segregowany strumień odpadów.Jak wpływają emisje z produkcji nowych materiałów (emisje zmaterializowane), kontrastują skutki wykorzystania produktów wytworzonych w różny sposób (emisje w fazie użytkowania), projektowanie produktu może ułatwić udoskonalanie materiałów poprzez połączenie rozwoju technologii wytwarzania i recyklingu złomu Efektywne wykorzystanie i ponowne wykorzystanie.

podsumowując

Przyzwyczajenie się do nowych, elastycznych procesów może zrównoważyć nadmierne prace inżynieryjne, zachęta do komercyjnego wdrażania procesów oszczędzających materiały jest obecnie słaba i nie ma akceptowanego na całym świecie mechanizmu zapewniającego oddziaływanie o niskiej wartości na wcześniejszym etapie łańcucha dostaw.Jednak procesy wysokoemisyjne, a następnie procesy niskoemisyjne o dużej wartości utrudniają stworzenie uzasadnienia biznesowego dla wzrostu wydajności.W ramach obecnych zachęt dostawcy materiałów dążą do maksymalizacji sprzedaży, a łańcuch dostaw w branży produkcyjnej jest nastawiony przede wszystkim na redukcję kosztów pracy, a nie kosztów materiałów.Wysoki koszt utylizacji metali skutkuje długoterminowym utrwaleniem ustalonych praktyk, a klienci i użytkownicy końcowi mają niewielką motywację do oszczędzania materiałów, chyba że powoduje to znaczne oszczędności.W miarę wzrostu potrzeby ograniczenia globalnej emisji dwutlenku węgla przemysł motoryzacyjny będzie musiał stawić czoła rosnącej presji dodawania większej liczby wartościowych materiałów do mniejszej liczby nowych produktów, a przemysł motoryzacyjny wykazał już ogromny potencjał innowacyjny.

Czas publikacji: 30 lipca 2022 r